「挑戦を楽しむ」が合言葉

MSRの最高品質工場として、高機能材料(主に光学フィルム関連)取扱っています。

高機能材料を取扱う上では、クリーン維持や取扱い方法が重要となりますので、十分なトレーニングを積んだスタッフにて、受注~発送まで、一貫した管理体制にて高品質を提供しております。

加工のプロとして、経験から阻害や弊害等の問題点を予知、予測、予見し、お客様へ情報をフィードバック、 ご提言やご相談を実施することで、お客様と共に、改善や品質向上に取り組み探究致します。

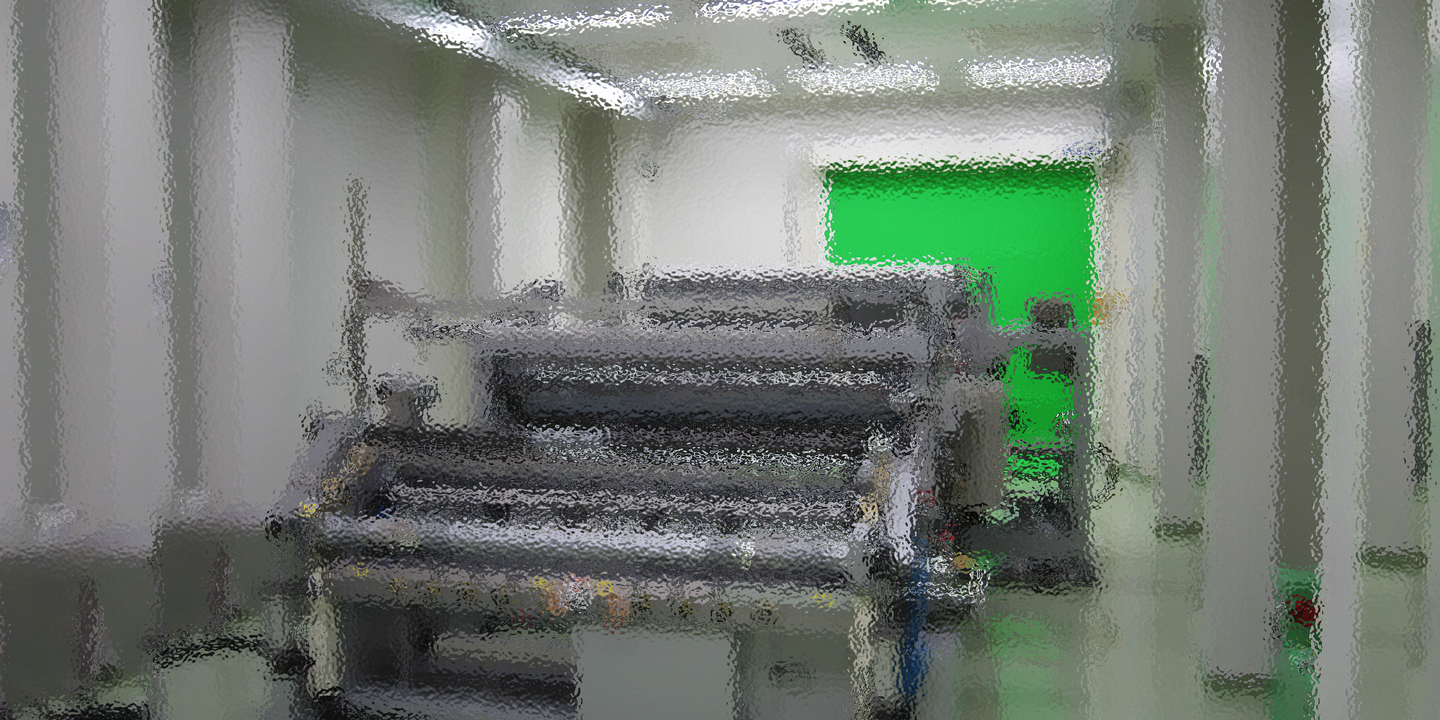

広幅 2600mm

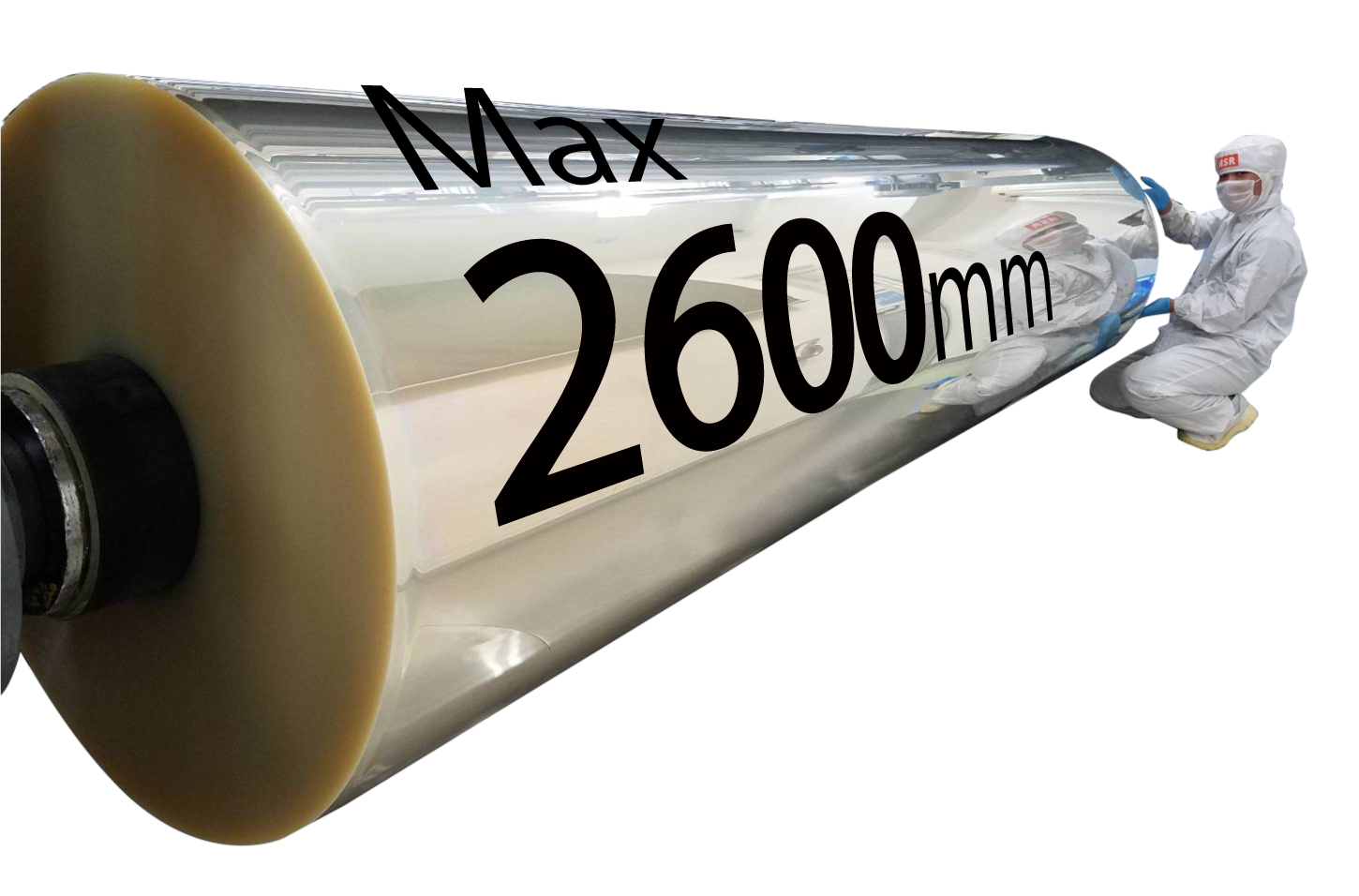

最薄2.5μ

スリット ラミネート

検査 揺動スリット

プラズマ処理 表面洗浄・密着改善

清浄度1000クリーン

大径長尺巻き 1000㎜Φ

愚直にクリーンスリットを考えて。

クリーンスリットってなんだろう 大事なことは? コンセプトは?スリットを始めてから毎日毎日 いつも頭の片隅にありましたが単にクリーンルームにて行うことではなく、その素材や用途に応じた後工程や前工程を勉強してアドバイスさせて頂いたり、お客様と共に最高の品質設計を創りあげることが最高のクリーンスリットが出来ることだと思います。

毎日毎日 目の前にある小さな部分にこだわりを持って愚直に考えています。自分の一生をかけて追及するのも 我人生。勉強させてくれるお客様と共にこれからも小さなことに拘りと情熱をもって一生モノにしたいと思います。いつも勉強させて頂きありがとうございます。

気軽にお問合わせください

6層同時ラミネート(貼り合わせ加工)

最も技術を要する多軸ラミネート(貼り合わせ加工)

MSRの中でも最も技術を要するラミネート方法です。

6層ラミのマシンを貼合、剥離加工を複合的に操れるだけではなく、材料の特性やロット毎の偏肉など全てを把握出来る最高職人のみ扱う事を許されています。先ずは全ての種類を通常ラミネートでリスク管理、トレース管理などを経て6層同時ラミネートへ接がれます。

最短工程をプランニング

お客様から頂くご依頼の中には多くの工程に分けられていることも有りますが、実際は1工程で完結する内容のものも少なく有りません。

工程が増えるということは、その分

キズや異物混入のリスクがどうしても高くなってしまいます。MSRでは、例えばプラズマ処理を行い→処理面をラミネート→反対面の保護フィルムを剥離し→ご指定の幅へスリットといった多工程の内容でも

1工程で仕上げる事が可能です。

最速と安全 我々のポリシー

“

Maximum

Speed

Resolution”という社名に相応しく在る為、常に“最速”を意識し、日々の検証やマシン改造もその時その時の“最速”を目指し行っています。お客様から頂く加工のご依頼にしても、加工時間=加工費用ということも考え

最速のプランをご用意しております。また『これはさすがに無理だろう・・・』といった

超短納期でも一度ご相談ください。お客様からの無理難題も安全に“最速”でお応えいたします。

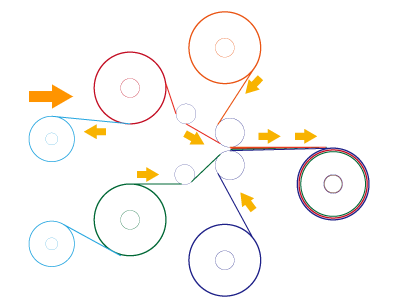

エアーシャワーのオレンジはクラス10000

エアーシャワーのブルーは実力1000ハイクラスクリーンルーム

原反材料を入荷の際は両側と上側から高圧エアーシャワーで異物を完全シャットアウト。床には粘着シートが敷き詰められています

パーティクルだけではなく、殺菌対策はすべてのドアにされています

クリーンスーツも紫外線で殺菌しています

UVカットルーム

感光性材料 ドライフィルム

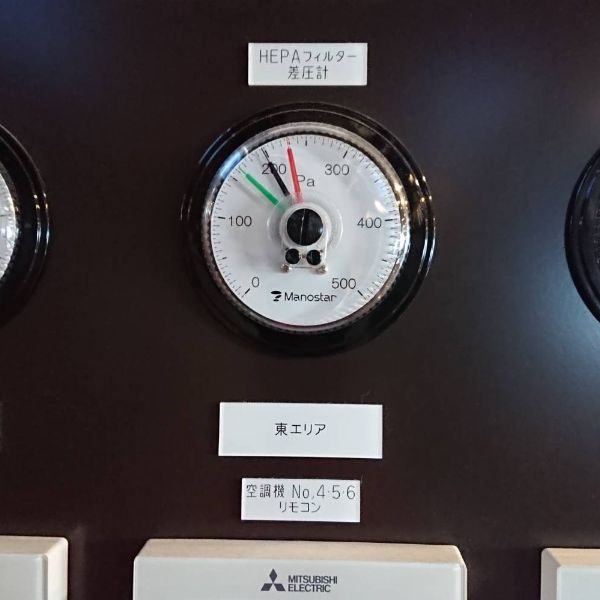

差圧計をモニター

我々の仕事は発生する異物との闘いといっても過言ではないかもしれません。一つ加工(アクション)に必ず発塵します。

例えば原反

ルーム内に搬入してから原反チャック装置にセットする際にも原反のコアと軸、またはテーパーコーンが触れます。その触れる際に発塵。内装フィルムを外す時にも発塵。このように一つ一つの行動には発塵がつきものと言えます。

スリット加工

の極所も同様です。シェア(せん断)する訳ですから100%発塵します。それらをバランスよく設計してフィルム表面に付着しないような対流が大事だと僕たちは考えています。

対流は圧の高いところから低いところに流れます。地球上も同じで高気圧から低気圧へと流れます。逆にいうと、それを利用、活用します。

その時に大事になるキーが差圧計です。

空気は見えないですが、この差圧を設計デザインすることで異物レスの加工を実現します。

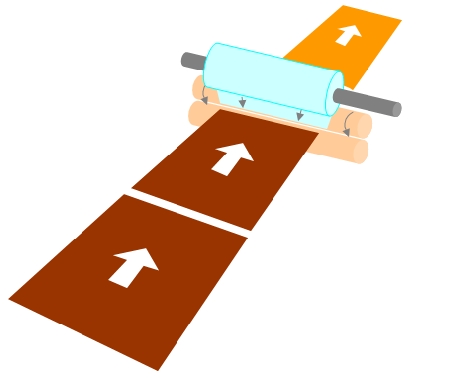

クリーニングローラー

原反と呼ばれるものには、大きさの差は大きく違ってきますが異物付着はあります。もしかしたらnanoかも、もしかしたら0.1㎜かも、もしかすると擦っても剥がれないもの、と様々な異物があります。我々は4つの方式で表面洗浄を実現しています。

粘着ローラー

まずはこれです。一番手っ取り早い方法の一つですが長所と短所があります。長所は何種類もの材質や硬度を変更してサイズや種類オーダーに合わせることが出来ますが、材料表面にコンタクトするということは転写の可能性がゼロではないと言えます。お客様と協議の上、慎重に決定していく必要があります。

我々の仕事は発生する異物との闘いといっても過言ではないかもしれません。

例えば原反

ルーム内に搬入してから原反チャック装置にセットする際にも原反のコアと軸、またはテーパーコーンが触れます。その触れる際に発塵。内装フィルムを外す時にも発塵。このように一つ一つの行動には発塵がつきものと言えます。

スリット加工

スリット加工の極所も同様です。シェア(せん断)する訳ですから100%発塵します。発塵しないスリットの条件が最も大事ですが、空気の流れをバランスよく設計してフィルム表面に付着しないような圧管理が大事だと僕たちは考えています。

対流は圧の高いところから低いところに流れます。地球上も同じで高気圧から低気圧へと流れます。逆にいうと、それを利用、活用します。その時に大事になるキーが差圧計です。

空気は見えないですが、この差圧を設計デザインすることで異物レスの加工を実現します。

その他、第2工場ではこんな仕事も得意です

シートラミネート加工

数量が増えるまではシートもので対応したい!

ロール工程では加工できない などの要求に対応したシートラミネーションです。 新しい考えから開発を加速させることができます

量産最大 幅:2,500mm。

板、ガラス

お気軽に問合せください。

気軽に問い合わせください。

他の技術と絡める

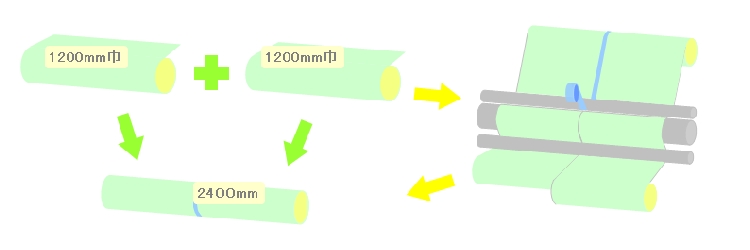

2枚を合わせて繋いで超広幅に!

「ジョインティング リワインド」

簡単に申し上げますと 絵の通り2つの原反を繋ぎ合わせて広幅化します。

例えば1250mmをジョインティングして2500mmにすることが可能です

工場長の宮です。

お客様の不安を解消する「安心」

コロコロ変わる要望にも笑顔で心から応えれる「対応力」

この二つが僕の強みです。

皆さまと仕事を通じて素晴らしい時間を刻んでいきたいと心から望みます。

どうぞ気軽に何でもお申し付けください。

これまで関わった皆さま、本当に有難う御座います。